Сб 12 Мар, 2011

Нагреватели высокотемпературные графитовые и углерод-углеродные.

Одним из наиболее критичных элементов любого термического оборудования являются нагревательные элементы. Именно от них, прежде всего, и зависят температурные возможности оборудования, температурное поле в зоне нагрева, экономические параметры установки. С ростом рабочих температур установок растет и удельная стоимость нагревательных элементов. Рабочие температуры, условно, можно разделить на два класса. К первому классу относятся температуры до 1000-1100 ?С. Эти температуры сравнительно легко достигаются с применением сравнительно недорогих резистивных нагревателей на основе распространенных металлических сплавов (фехраль, нихром).

Более высокие температуры требуют иных материалов — высокотемпературных металлов (молибден, вольфрам), керамики, углеродных и графитовых материалов. Среди перечисленных именно графитовые и углерод-углеродные нагреватели имеют наивысшие температурные показатели. Применяя такие нагревательные элементы возможно достичь температур, превышающих 3000 ?С.

Основные типы нагревателей.

В зависимости от типа нагрева высокотемпературные нагреватели разделяются на два основных вида: резистивные (нагрев осуществляется прямым пропусканием электрического тока) и индукционные нагреватели (нагрев осуществляется за счет электромагнитного поля, генерируемого токами высокой частоты).

Резистивные нагреватели, обычно, состоят из нескольких ламелей, количество и размеры которых определяют общее сопротивление нагревателя. Профилируя размеры и толщину ламелей возможно создание необходимых температурных зон внутри нагревателя. резистивные нагреватели могут быть пластинчатыми, щелевыми, ленточными, цилиндрическими, спиральными, иметь сложную геометрическую форму.

Индукционные нагреватели, в большинстве случаев, имеют цилиндрическую (трубчатую) форму. При необходимости температурное поле внутри нагревателя также может формироваться за счет изменения поперечного сечения нагревателя в требуемых зонах. Иногда индукционные нагреватели называют »сусепторами» или «концентраторами». Часто, в роли нагревателя может выступать непосредственно тигель (выполненный из углеграфитовых материалов, металлов), в котором размещен нагреваемый объект.

Как в случае резистивного, так и в случае индукционного нагрева, одним из наиболее распространенных материалов для изготовления нагревателей являются углеграфитовые. Такие материалы имеют ряд уникальных свойств. Прежде всего, это их способность работать при высоких температурах, низкий коэффициент термического расширения, хорошая электропроводность, высокая химическая стойкость, стойкость к термоударам и малый удельный вес.

Конструкция высокотемпературных нагревателей.

По своей конструкции нагреватели делятся на два основных типа: цельные и сборные. Цельные нагреватели выполнены из единой заготовки и не имеют разъемных соединений. В сборных нагревателях рабочие ламели, обычно, прикручиваются с применением специального крепежа. Оба типа нагревателей имеют свои преимущества и недостатки. Так, в цельных нагревателях отсутствует проблема некачественных контактов, однако, в случае выхода из строя одной из рабочих ламелей, — весь нагреватель подлежит замене.

В случае сборной конструкции — все с точностью до наоборот. Применительно к графитовым и углерод-углеродным композиционным материалам исторически сложилась такая тенденция: графитовые нагреватели, обычно, изготавливают сборными (учитывая, что часто ламели просто ломаются и бьются механически), а углерод-углеродные нагреватели выполняют цельными (учитывая высокую механическую прочность материала). Иногда реализуют комбинированный подход — в нагревателе с исходно цельной конструкцией заменяют вышедшую из строя отдельную ламель. Но, на практике, такие случаи достаточно редки.

Преимущества графитовых и углерод-углеродных нагревателей.

- Высокие рабочие температуры (более 3000?С). Основным преимуществом графитовых и углерод-углеродных нагревателей является, прежде всего, диапазон рабочих температур. Высокие рабочие температуры этих материалов обусловлены тем, что жидкую фазу графита хотя и наблюдали в лабораторных условиях(судя по некоторым публикациям), но эти условия не достижимы при практическом применении. Высококачественные графитовые материалы, а позднее — углерод-углеродные композиты широко применялись в элементах ракетно-космической техники в качестве материалов сопловых блоков, наконечников спускаемых аппаратов и других элементов, рабочие температуры которых превышали 4000?С. В промышленных и лабораторных установках такие материалы используются для изготовления элементов тепловых узлов, работающих при температурах более 3000 ?С. Разумеется, высокие температуры достижимы в безокислительной среде. На воздухе графитовые и углерод-углеродные нагреватели начинают выгорать с заметной скоростью при температурах 450-650?С, в зависимости от качества материалов.

- Низкий удельный вес (менее 2 г/куб.см). Низкая плотность графитовых и углерод-углеродных композиционных материалов (они легче алюминия) позволяет существенно снизить общий вес теплового узла установки, сократить инерционность нагрева, упростить конструкцию и облегчить сборку тепловых узлов. Так, например, при одинаковой форме и геометрических размерах, нагреватель из графита будет иметь вес 10 кг, нагреватель из углерод-углерода будет весить 8,8 кг, нагреватель из молибдена - 62 кг, а нагреватель из вольфрама — 116 кг!

- Оптимальное удельное сопротивление (6-36? 10-6 Ом?м). Графитовые и углерод-углеродные композиционные материалы относятся к классу полупроводников. Их удельное электрическое сопротивление примерно на порядок превышает сопротивление металлов. При этом, их электрическая проводимость гораздо выше, чем у большинства керамических материалов. Такие уникальные характеристики позволяют достаточно легко и эффективно использовать упомянутые материалы для проектирования и изготовления нагревательных элементов. На практике, типовая конструкция печей, чаще всего, выглядит следующим образом: в установку вводятся медные водоохлаждаемые токовводы, к которым через проставки из низкоомного графита присоединяется высокоомный графитовый или углерод-углеродный композиционный нагреватель. Такой подход позволяет избежать или, как минимум, значительно снизить, выделение тепла на металлических токовводах, шинопроводах и сконцентрировать его в тепловой зоне нагревателя. На практике, это приводит к тому, что при переходе с металлических высокотемпературных нагревателей на нагреватели из графита ГСП или углерод-углерода (УУКМ) экономия затрат электроэнергии на нагрев составляет от 20-30 % до нескольких раз.

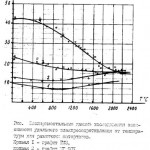

Следует также отметить и следующую особенность графитовых и углерод-углеродных материалов — они относятся к тому редкому классу материалов, удельное электрическое сопротивление которых с ростом температуры снижается. Зависимость удельного электрического сопротивления для некоторых промышленных графитов, графита ГСП и углерод-углеродного композиционного материала (УУКМ) представлена на рисунке.

- Рабочие напряжения и токи. Чаще всего, рабочее напряжение на установках с графитовыми и углерод-углеродными нагревателями не превышает 30-40 Вольт. Рабочие токи, при этом, находятся на уровне от нескольких ампер до сотен килоампер.

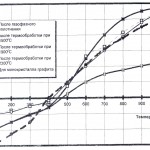

- Низкий температурный коэффициент линейного расширения (ТКЛР). ТКЛР промышленных графитов в интервале температур 20-1000 ?С находится в пределах 5-8 ?10-6 К-1. Для графитов ГСП характерен более низкий ТКЛР - 3-4 ?10-6 К-1. Для углерод-углеродных материалов ТКЛР, обычно, находится в пределах 1-4 ?10-6 К-1. На ТКЛР влияют свойства наполнителя, структура армирования, температура термообработки материала. Влияние температуры обработки на ТКЛР однонаправленных углерод-углеродных композиционных материалов представлено на рисунке.

- Высокая чистота материалов. Большинство современных промышленных графитовых материалов проходят финальную термическую обработку (графитацию) при температурах ~ 3000 ?С. При таких температурах происходит естественная рафинация материалов, а полученные графиты обладают высокой чистотой. Чистота графитов, чаще всего, определяется по интегральному показателю — зольности. Зольность графитов находится на уровне от 0,5-0,1% для обычных материалов и до 10-4-10-5 % для особочистых материалов (класса ОСЧ). Зольность графитов ГСП и УУКМ определяется зольностью наполнителя, поскольку пироуглерод, осажденный из газовой фазы, чище спектральночистого графита и заметного загрязнения в материал не вносит. Более того, пироуглерод в наших материалах дополнительно капсулирует частицы наполнителя и возможных примесей, снижая таким образом их взаимодействие с внешней средой.

- Стойкость к термоударам. Нагреватели из графтов ГСП и углерод-углерода имеют высокую стойкость к термическим ударам. Они выдерживают резкие нагревы и охлаждения без разрушения и изменения геометрических размеров. Так, например, в некоторых наших процессах выход на рабочий режим установок осуществлялся за 5- 15 минут (800 и 2500?, соответственно). При этом, нагреватель из УУКМ, разогретый до 800 ?С выдерживает резкий термоудар вследствие попадания на его поверхность паров пропан-бутановой смеси. Конструкционные элементы из ГСП и УУКМ выдерживают аварийное охлаждения с рабочей температуры (800-1200 ?С) до комнатной при охлаждении их водой.

Фрагменты графитовых нагревателей после наработки (слева направо): ГСП – 2000 ч; ГМЗ – 300 ч; МПГ - 950 ч.

- Механическая прочность (УУКМ). Графиты ГСП и УУКМ имеют высокую механическую прочность и высокую стойкость к ударным нагрузкам. Предел прочности на сжатие этих материалов составляет 90-400 МПа.

- Высокая стойкость к выгоранию. Результаты эксплуатационных испытаний свидетельствуют, что нагреватели из графита на пироуглеродной связке (ГСП) по крайней мере в несколько раз по своей стойкости превосходят нагреватели из графитов промышленных марок: ГМЗ, МПГ, ЭГ и ГЭ. Результаты испытаний опубликованы в работе и подтверждены при эксплуатации нагревателей на многих предприятиях Украины, ближнего и дальнего зарубежья.

Разработанные технологии изготовления нагревателей из графита на пироуглеродной связке и углерод-углеродных композиционных материалов позволяют изготавливать цельные изделия с размерами, превышающими размеры традиционно выпускаемых блоков графита. Фактически, мы лимитированы лишь возможностями наших установок пиролиза и оборудования. Опыт эксплуатации нагревателей из графита на пироуглеродной связке и углерод-углеродного композита показал, что при переходе на наши нагреватели экономия электроэнергии достигает 20 %. Кроме того, нами разработаны методики выравнивания электрического сопротивления (и температурного поля) нагревателей и методика восстановления графитовых нагревателей, которые позволяют существенно сократить затраты при эксплуатации оборудования на их основе.